Przemysł ciężki jest oparty na układach hydraulicznych (hydrostatycznych) ze względu na swoje właściwości. Kluczowe cechy hydrauliki to przede wszystkim:

- duża wydajność energetyczna z jednostki objętości lub masy (silniki hydrauliczne o porównywalnej mocy i prędkości obrotowej są znacznie mniejsze od silników elektrycznych o takich samych parametrach),

- możliwość częstych zmian prędkości i obciążeń,

- proste sterowanie kierunkiem i obciążeniem za pomocą zaworów i rozdzielaczy, charakteryzujące się często wysoką sprawnością oraz łatwa zamiana ruchu obrotowego na prostoliniowy (np. pompa napędzająca siłownik jedno- lub dwustronnego działania),

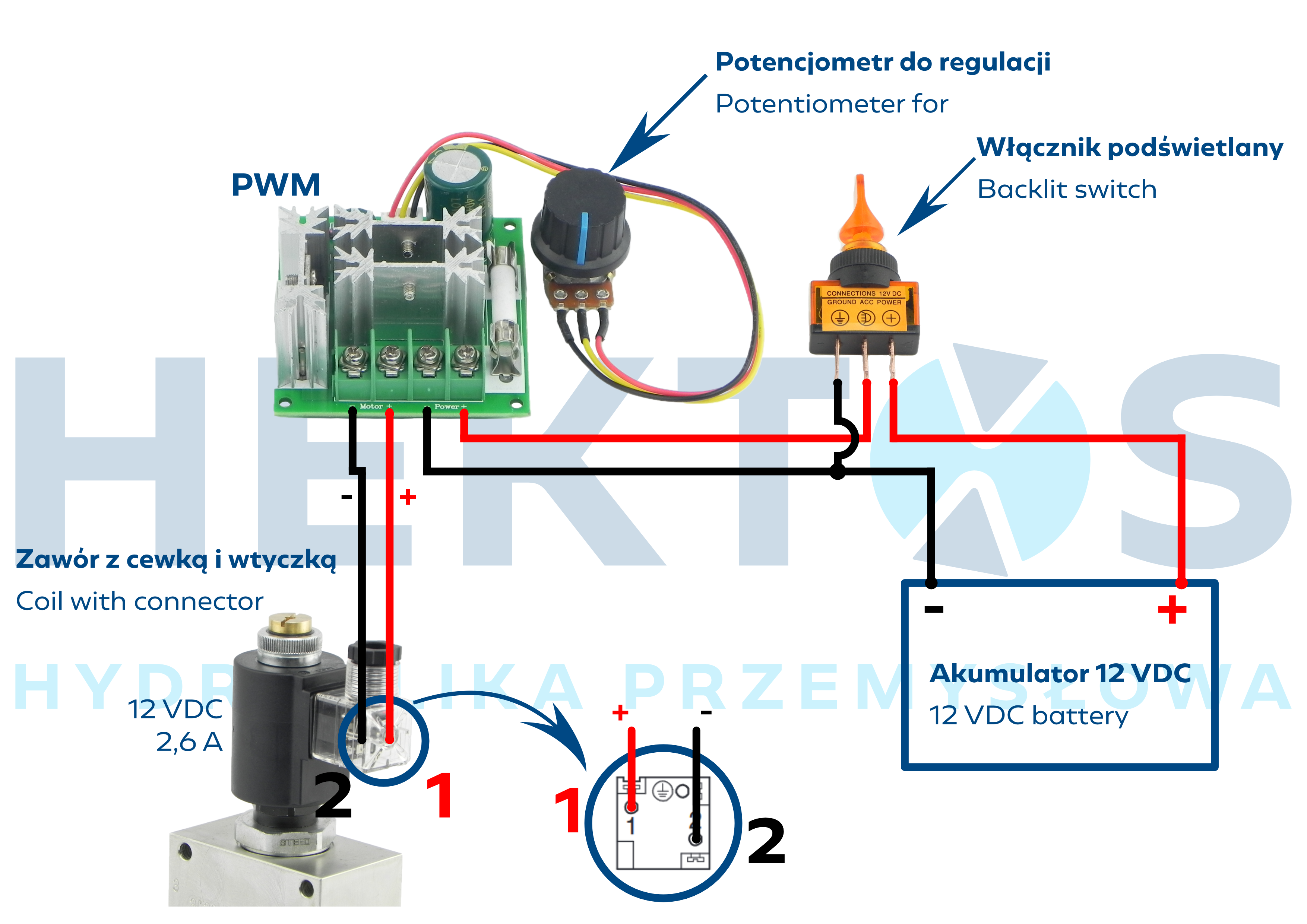

- łatwa automatyzacja układu: zawory mogą być sterowane elektrohydraulicznie, a także za pomocą bardziej zaawansowanej elektroniki (wzmacniacze proporcjonalne, PWM i inne sterowniki).

Zastosowania hydrauliki siłowej w przemyśle

Bardzo często można się spotkać z hydrauliką siłową w zastosowaniach takich jak: prasy do złomu, prasowania metalu, maszyny odlewnicze do aluminium, w suwnicach hydraulicznych w halach produkcyjnych, w maszynach do produkcji kostki brukowej, a także w ciężkim sprzęcie budowlanym, np. w dźwigach samojezdnych i HDSach, pompach do betonu, we wszelkich koparkach, wywrotach, podajnikach hydraulicznych do kruszywa, wiertłach poziomych do górnictwa itp.Poniżej przedstawiono kilka przykładów schematów hydraulicznych różnych maszyn przemysłowych, m.in.:

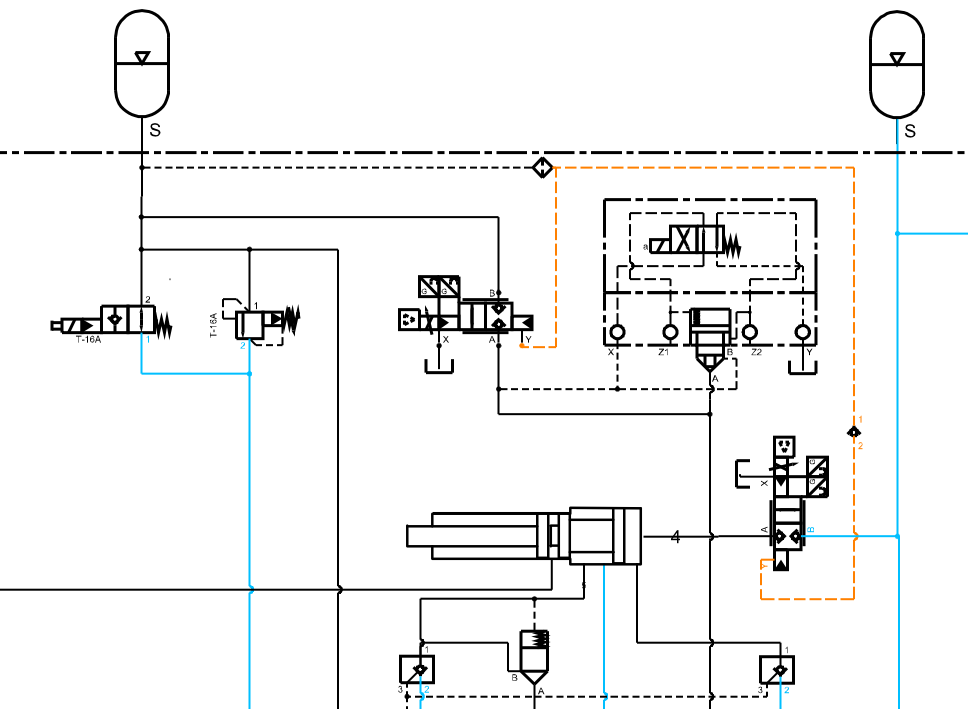

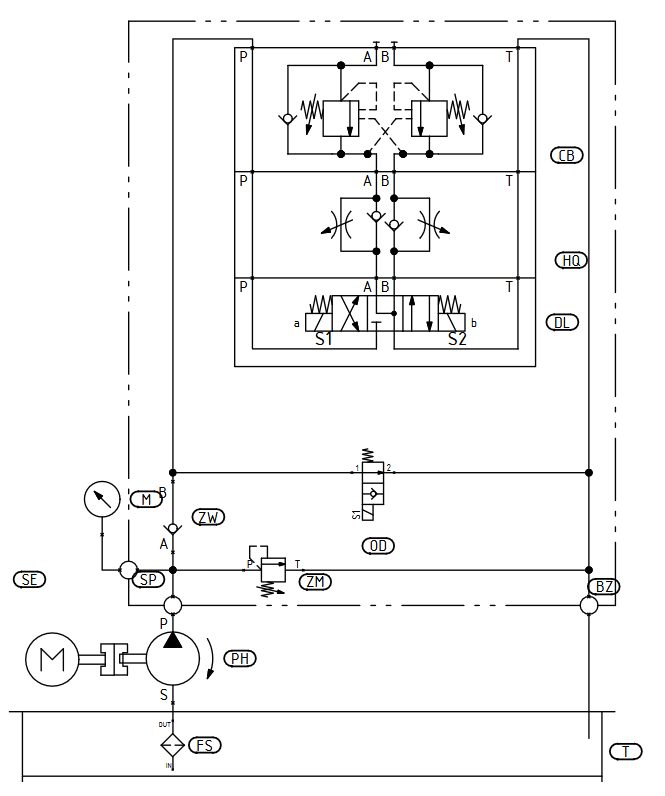

1. Fragment schematu hydraulicznego maszyny odlewniczej do aluminium – głównym elementem tego układu jest inżektor, do którego wlewane jest płynne aluminium, a następnie przez szybki ruch tłoka, dociśnięcie go pod wysokim ciśnieniem, odlewany jest detal. W tej maszynie wykorzystywany jest szereg zaworów hydraulicznych typu on/off oraz proporcjonalnych, a w celu utrzymania wysokiego ciśnienia stosuje się dodatkowo hydroakumulatory (najczęściej duże hydroakumulatory pęcherzowe lub tłokowe):

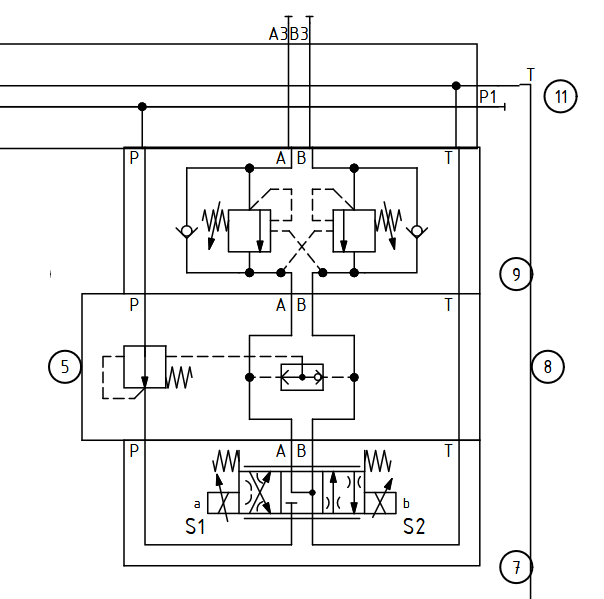

2. Fragment schematu hydraulicznego agregatu do obsługi siłowników w strefie ATEX – w tym zastosowaniu najważniejsze było osiągnięcie przez siłowniki stabilnej prędkości ruchu roboczego, co udało się uzyskać za pomocą sterowania proporcjonalnego:

3. Prosty agregat do obsługi windy hydraulicznej do podnoszenia palet na hali przemysłowej - poniżej przedstawiono schemat hydrauliczny oraz film z działania windy u klienta:

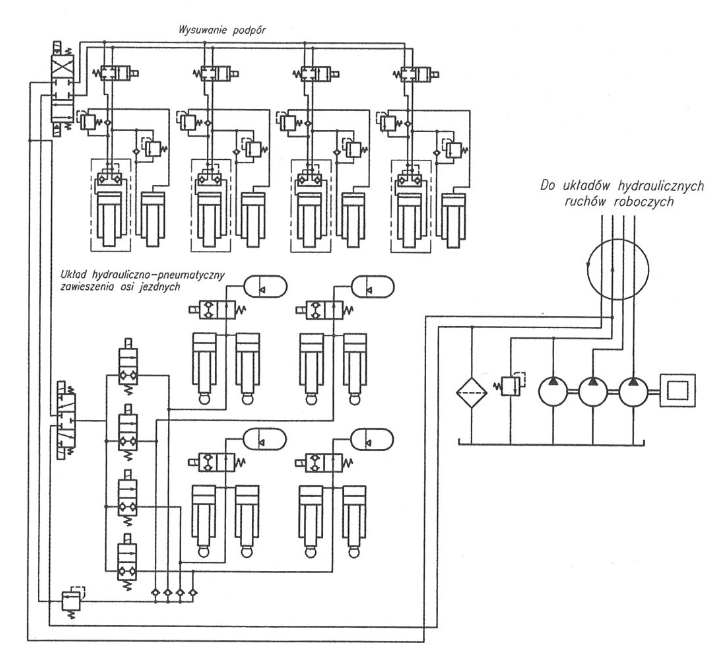

4. Przykładowy schemat układu hydraulicznego żurawia samojezdnego - układ wysuwania podpór podwozia i układ hydrauliczno-pneumatyczny zawieszenia osi jezdnych:

Automatyzacja układów hydraulicznych

W ostatnich latach automatyzacja działania układów hydraulicznych przybiera na znaczeniu, stąd co raz więcej producentów kładzie nacisk na zawory proporcjonalne i sterowanie do nich. Częściowo jest to związane z rozwojem Przemysłu 4.0, ale przede wszystkim z wygodą użytkowników i operatorów maszyn. Zautomatyzowanie systemów polega na instalacji zaworów on/off lub proporcjonalnych, dzięki którym można np. zablokować przepływ oleju w układzie, sterować kierunkiem przepływu, a co za tym idzie kierunkiem obrotów silnika hydraulicznego lub wsuwaniem/wysuwaniem tłoka siłownika, sterować prędkością tych ruchów roboczych oraz sterować ciśnieniem, a zatem m.in. momentem obrotowym silnika. Sterowanie zaworami odbywa się wtedy z poziomu kokpitu operatora, skrzynki sterowniczej, za pomocą potencjometrów, włączników, PWM lub komputera. Niezbędnym elementem zaworów sterowanych elektrycznie są wtyczki montowane na cewkach zaworów, dzięki którym możliwe jest połączenie okablowania między zaworem a sterowaniem.

Napędy hydrostatyczne w przemyśle

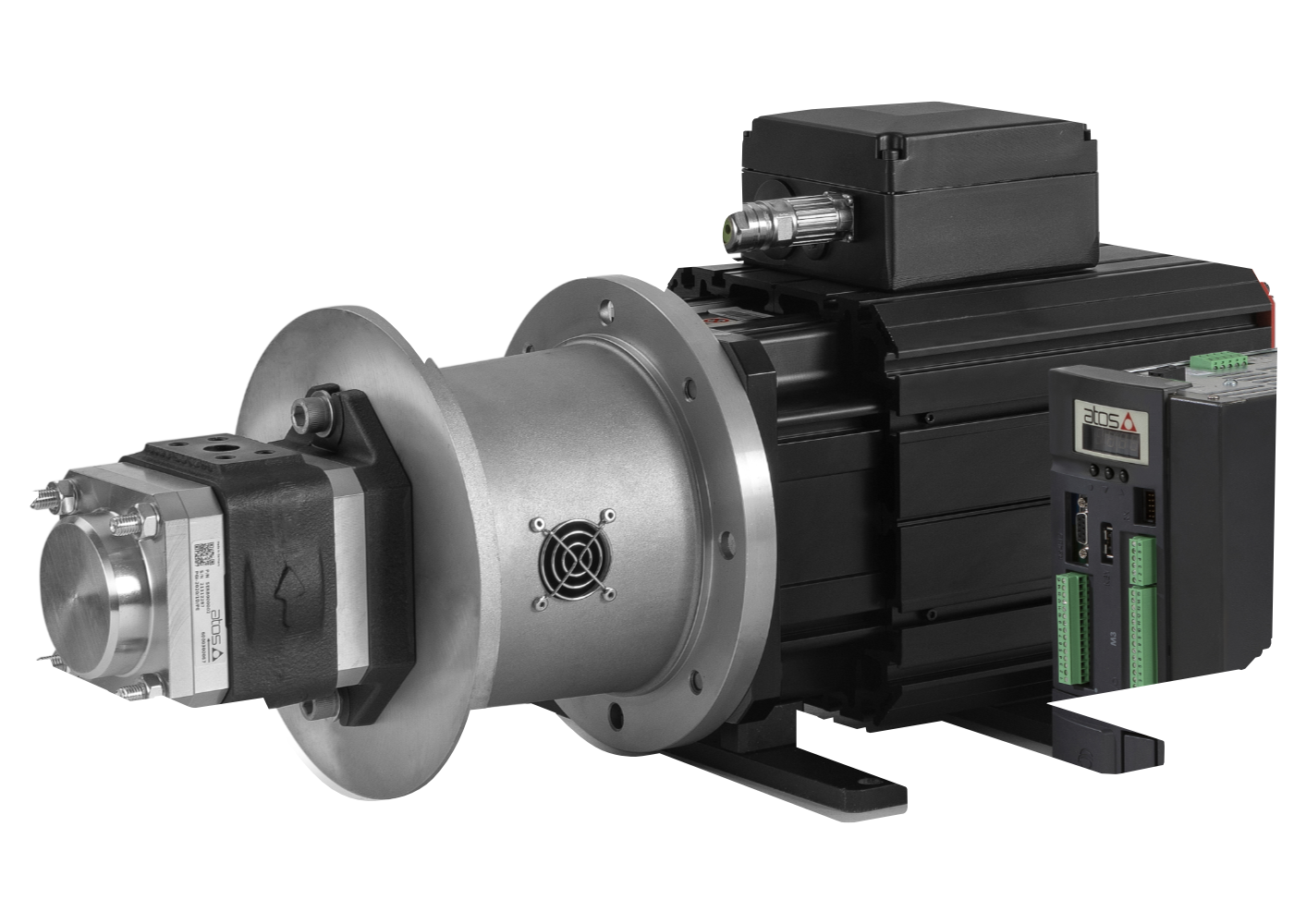

W maszynach mobilnych do przemysłu często wykorzystuje się pompy tłoczkowe o zmiennej wydajności zarówno z regulatorami mechanicznymi (dobrze znane regulatory LS – load sensing, czy PC – constant pressure), ale także z regulatorami proporcjonalnymi. Taką ofertę ma np. Atos: proponuje pompy tłoczkowe ze sterownikiem p/Q, czyli z jednoczesną regulacją ciśnienia i natężenia przepływu z pompy z elektronicznym ograniczeniem maksymalnej mocy.Poza tym mimo że pompy zębate są dobrze znanymi jednostkami i o prostej zasadzie działania, to znajdują szerokie zastosowanie w nowoczesnych układach przemysłowych, ponieważ mogą również działać jak pompy o zmiennej wydajności po połączeniu silnika elektrycznego z falownikiem. Wtedy sterując falownikiem, a co za tym idzie obrotami pompy, można uzyskać zmienne wydatki oleju z pompy.

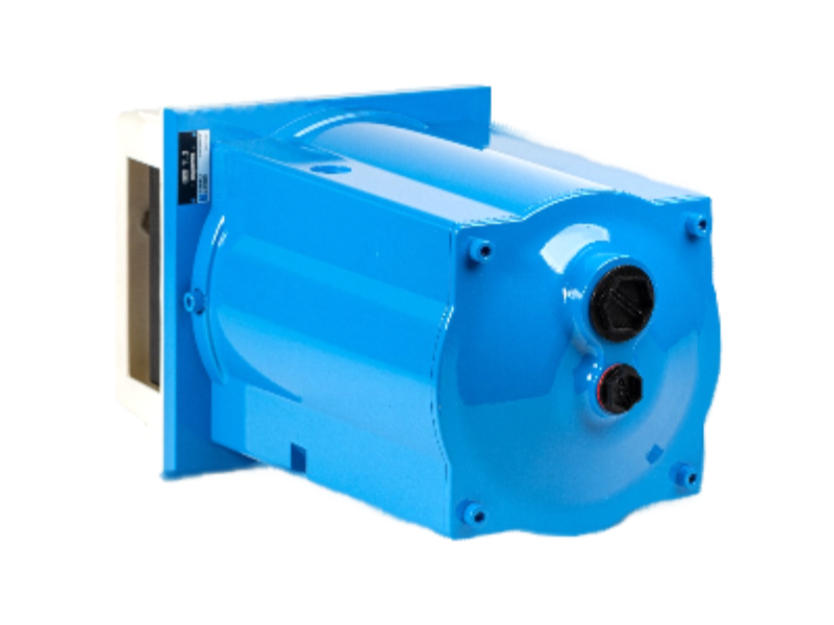

Dostępne są także zespoły pompowe (pompa tłoczkowa + silnik elektryczny) na prąd stały DC, które mogą działać w sposób ciągły, a stosowane są m.in. w awaryjnych systemach maszyn górniczych i budowlanych, podnośnikach ciężkich maszyn itp.

W zaawansowanych układach hydrauliki siłowej, w których wymagane jest zbieranie danych i sterowanie dodatkowymi parametrami, stosuje się silniki z czujnikami prędkości obrotowej. Tutaj szeroką ofertę przedstawia Hydro Leduc i proponuje silniki tłoczkowe z serii M, MA, MSI (niektóre z tych modeli są zamienne z silnikami A2FM marki Bosch Rexroth) oraz marka silników orbitalnych M+S.

Dostępne są także silniki o zmiennej wydajności wykorzystywane właśnie w ciężkich wiertłach górniczych, koparkach przedsiębiernych i podsiębiernych, koparko-ładowarkach, wciągarkach do zastosowań morskich. Działanie takich silników polega na ustawieniu minimalnej i maksymalnej chłonności za pomocą śrub ustalających, a następnie przełączania między tymi chłonnościami podczas pracy silnika. Przełączanie następuje po otrzymaniu przez silnik sygnału hydraulicznego lub elektrycznego.

Dzięki stosowaniu silników i pomp hydraulicznych o zmiennej wydajności, czyli układów ze sterowaniem objętościowym, można ograniczyć straty energii, które pojawiają się przy sterowaniu dławieniowym.